随着建筑工业化的发展,预制构件在房屋建设工程中的应用日益广泛,其高效、环保、质量可控的优势备受青睐。本文将为您详细解析从工厂生产到现场安装的完整预制构件施工流程,涵盖每一个关键细节,助力工程高效推进。

一、 设计深化与工厂生产

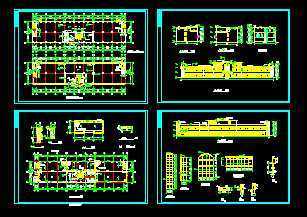

- 设计协同与深化:在施工图设计阶段,结构、建筑、设备等专业需紧密协同,确定预制构件的范围、类型和连接方式。由专业单位进行构件深化设计,生成包含钢筋、预埋件、预留孔洞等信息的加工详图,并完成模具设计。

- 模具制作与准备:根据深化图纸,在工厂内精密加工制作钢模具,确保尺寸精准、表面平整、拆装便捷。模具需经过验收方可投入生产。

- 钢筋加工与骨架绑扎:采用自动化设备根据图纸对钢筋进行定尺切割、弯曲成型。在清洁的模具内,按照深化图精确绑扎钢筋骨架,严格控制保护层厚度,并准确安装预埋件、吊钉、套筒及管线盒等。

- 混凝土浇筑与养护:将搅拌均匀、符合设计要求的混凝土注入模具,采用振动台或附着式振捣器充分密实。浇筑完成后,构件进入恒温恒湿养护窑进行蒸汽养护或覆盖保温保湿养护,以加速强度发展,确保早期强度满足脱模要求。

- 脱模与表面处理:达到脱模强度后,小心拆除模具,避免损伤构件棱角。对构件进行必要的表面处理,如清水面保护、修补微小缺陷等。

- 标识与库存:在构件显著位置标注编号、安装位置、生产日期、重量等信息。经最终检验合格后,构件转运至堆场分类存放,垫块支撑位置需符合受力要求,防止变形。

二、 运输与现场准备

- 运输规划:根据构件尺寸、重量和现场吊装顺序,制定专项运输方案。选择合适车型(如低平板运输车),规划运输路线,考虑限高、限重、转弯半径等因素,必要时办理超限运输许可。

- 现场准备:

- 场地硬化与布置:施工现场道路需硬化处理,满足运输车辆和吊装设备的通行与作业要求。合理规划构件临时堆放区,场地平整坚实,支垫稳固。

- 测量放线:在基础或下层结构上,精确测放出各预制构件的安装定位轴线、控制边线和标高控制线,并做好明显标识。

- 机具与材料准备:根据施工方案准备塔吊或汽车吊等起重设备,并确保其性能完好、位置合理。备齐专用吊具、斜撑、调节螺栓、灌浆料、坐浆料、密封材料等辅助材料和工具。

三、 现场安装与节点施工

- 构件起吊与就位:

- 检查构件编号与安装位置是否对应。

- 使用专用平衡梁或多点吊具进行挂钩,确保吊点受力均匀,钢丝绳与构件夹角不宜小于60°。

- 试吊后平稳起吊,由信号工指挥,缓慢移动至安装位置上方。

- 操作人员引导构件缓慢下落,对准定位线,初步就位。

- 初步校正与临时固定:构件就位后,立即安装可调节斜撑或缆风绳进行临时固定。使用撬棍、千斤顶等工具,依据控制线对构件的平面位置、垂直度和标高进行初步校正。

- 节点连接与最终校正:

- 竖向构件(如预制墙板):在下层构件预留的钢筋与当前构件的套筒对准后,进行微调确保钢筋顺利插入套筒。然后进行精确校正,调整斜撑,使垂直度、标高、轴线位置达到规范要求。最后进行套筒灌浆作业,采用专用灌浆料,从一侧灌入,直至另一侧流出饱满浆体为止,完成竖向连接。

- 水平构件(如预制叠合板、梁):校正标高和平面位置后,将构件支座搁置在指定位置(如钢牛腿或临时支撑上)。对于叠合板,需调整板底支撑的标高。随后进行梁、板节点区域的钢筋绑扎(如板缝附加筋、梁柱节点区钢筋)。

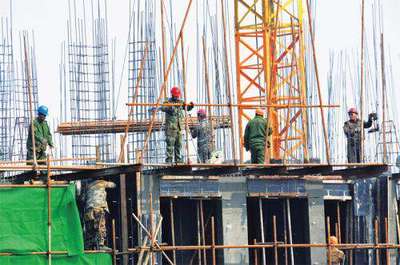

- 后续工序与整体连接:待节点灌浆料或坐浆料达到规定强度后,方可拆除临时支撑。随后进行现浇层(叠合板上部)钢筋绑扎、管线敷设,并浇筑混凝土,使预制构件与现场部分形成整体受力结构。

四、 质量控制与验收要点

- 工厂阶段:严控原材料质量、模具精度、钢筋定位、混凝土配合比及养护制度。实行首件验收和批次检验制度。

- 运输与堆放:防止碰撞损伤,堆放层数符合要求。

- 现场阶段:重点控制测量放线精度、吊装安全、安装位置偏差、节点连接质量(特别是灌浆饱满度)、临时支撑体系的可靠性以及后浇混凝土的密实度。

- 验收依据:严格遵循《装配式混凝土结构技术规程》(JGJ 1)、《混凝土结构工程施工质量验收规范》(GB 50204)等国家标准及设计要求,对预制构件本身和安装完成后的分项工程进行验收。

预制构件施工是一项系统性工程,贯穿设计、生产、物流、安装全过程。只有对每个环节进行精细化管理和严格控制,才能充分发挥装配式建筑的优势,确保房屋建设工程的质量、安全与进度。掌握以上详细流程与细节,是成功实施预制构件施工的关键。